Система стабілізації моменту обпікальної печі

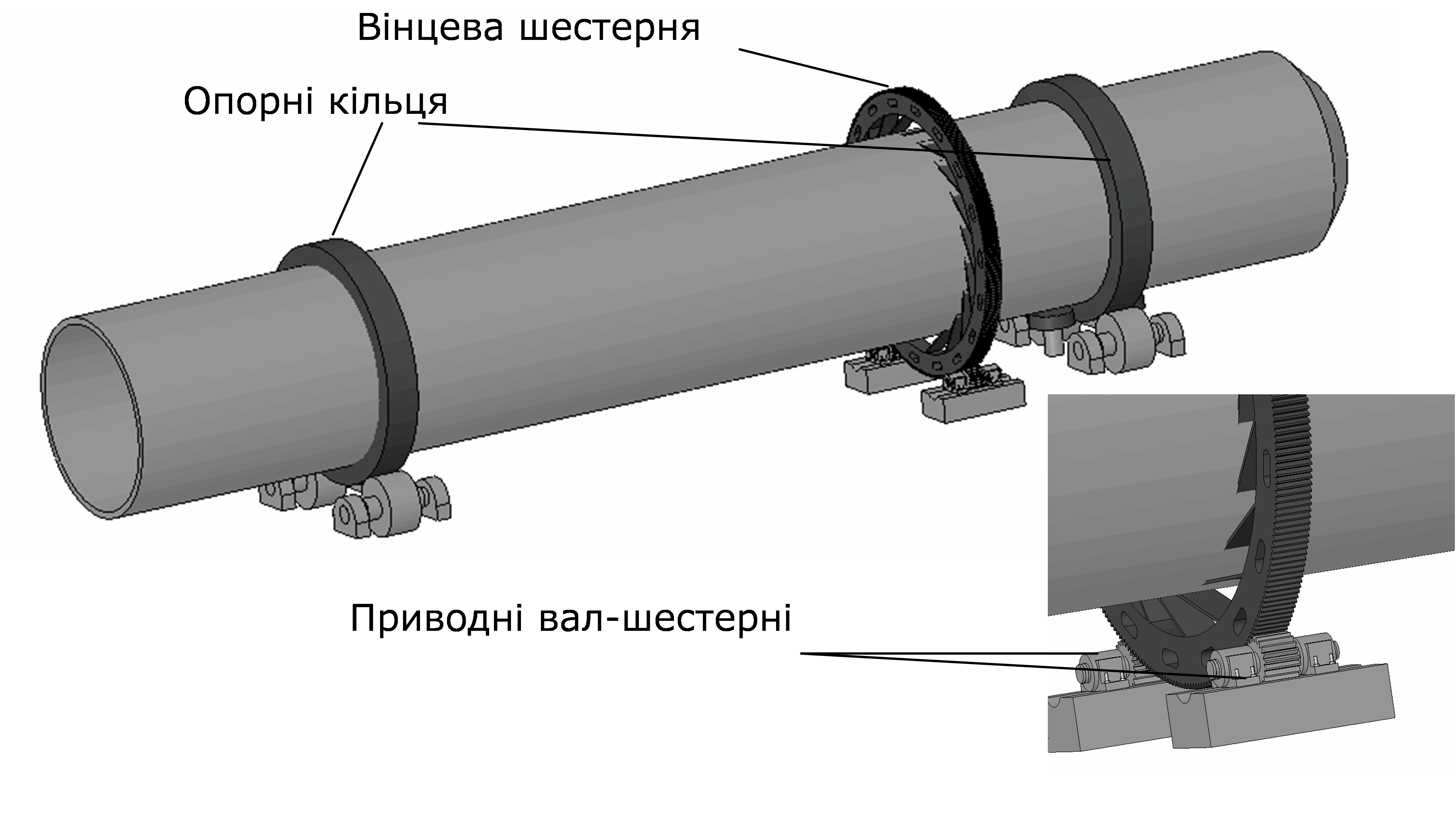

Обпікальна піч – агрегат, призначений для обпіку окатишів. Цехи виробництва окатишів Полтавського гірничо-збагачувального комбінату були побудовані за проектом американської компанії Allis Chalmers у 1974 році. На відміну від радянської схеми на основі тарілчастих грудкоутворювачів і т.зв. «обпікальної решітки», в американській схемі застосований принцип повторного використання тепла (рекуперації) газової горілки. Обпікальна піч (рис. 1) являє собою циліндр довжиною близько 35 м та діаметром близько 8 м.

Вісь циліндра нахилена до горизонту (рис. 2), а сама піч обертається за допомогою вінцевої шестерні та приводних вал-шестерень. Завдяки цьому напівобпечені окатиші скочуються внутрішньою поверхнею печі до газової горілки та спікаються за температури близько 1300°С.

На одній з чотирьох печей почастішали випадки аварійного виходу з ладу кріплень підшипникової опори. Відбувалися часті розриви анкерного болта кріплення, що призводило до тривалого виводу печі з експлуатації.

До фахівців кафедри електропривода звернулися з проханням діагностувати причини аварій та розробити заходи з їх усунення.

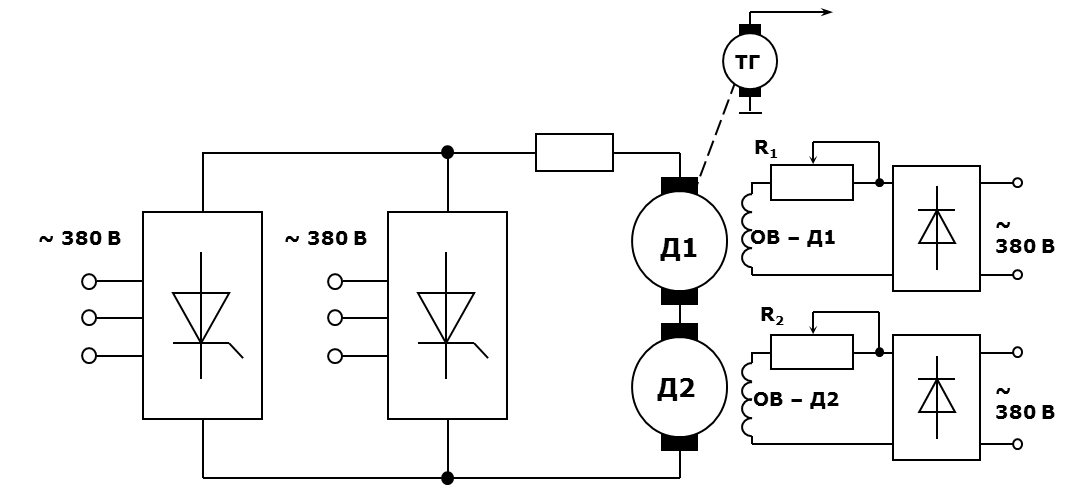

Під час діагностування електромеханічних систем завжди слід ураховувати взаємозв’язок електричних та механічних процесів у приводі. У даному випадку проблема ускладнювалася наявністю електричного зв’язку поміж приводними двигунами через спільне якірне коло (рис. 3).

Таким чином, пульсації механічних зусиль на валі одного з приводних двигунів неминуче передаються через якірне коло та відображаються в моменті іншого двигуна.

Існувала також гіпотеза, що система керування електроприводом є першоджерелом пульсації механічних зусиль.

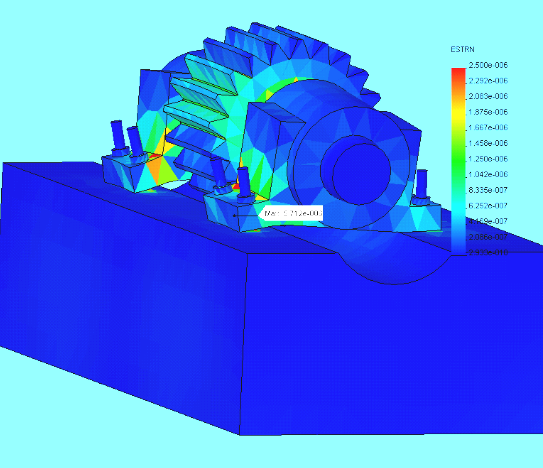

Було проведено моделювання розподілу зусиль у механічній частині привода та встановлено, що проблемні ділянки – саме анкерні кріплення лівої підшипникової опори з внутрішнього боку (рис. 4).

За допомогою лазерного відстанеміра здійснено вимірювання геометрії тіла печі – виявилося, що викривлення геометрії складає 8-10 см. На перший погляд незначне викривлення за багатотонної маси печі обумовлює виникнення змінного зусилля в анкерному кріпленні.

Іншою причиною пульсацій стало порушення евольвентної форми зубців вал-шестерень та вінцевої шестерні (рис. 5).

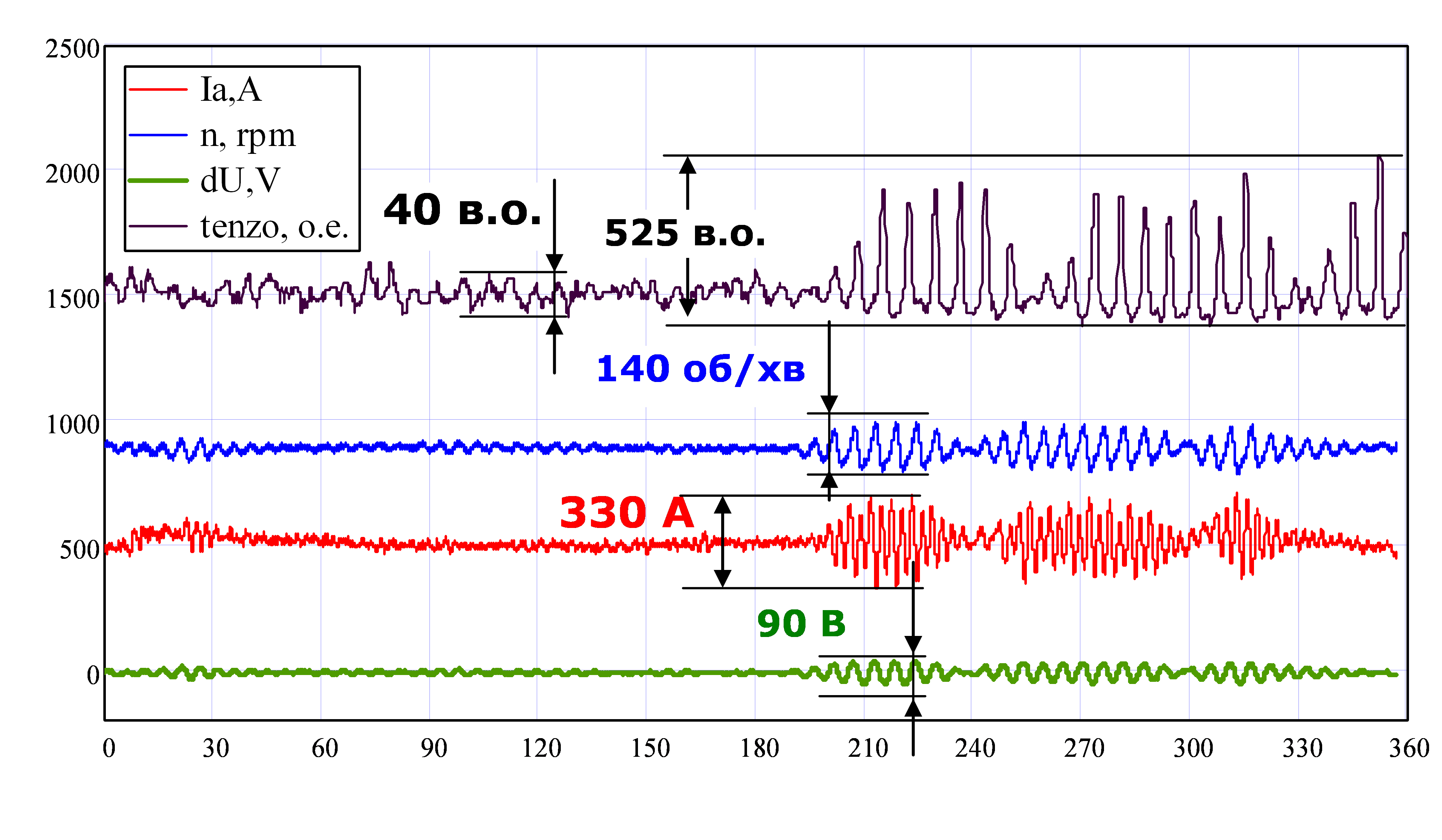

Зміна радіусів зачеплення під час обертання фактично означає зміну передаточного числа передачі. Усі ці процеси наочно виявляються в осцилограмах електричних сигналів та механічних зусиль (рис. 6).

Вивчення осцилограм показало, що першопричиною пульсацій однозначно є механічна частина агрегату: спочатку виникають пульсації зусилля і з’являються коливання швидкості приводних двигунів, і лише потім на них реагує система регулювання (контур струму якоря).

Для усунення цих пульсації було розроблено нестандартне науково-технічне рішення: керування струмами збудження приводних двигунів у функції швидкостей і струму якоря. Система отримала назву «Система стабілізації моменту», ССМ.

Простіше кажучи, система керування має послабити струм збудження того двигуна, який на даний момент має більше навантаження. За послабленого струму збудження привод плавно замикає зазори в механічній передачі, система керування протидіє появі завеликих зусиль в анкерних кріпленнях.

Алгоритм керування був реалізований на мікроконтролері Atmel, як керовані випрямлячі використані модулі збудження FXM виробництва компанії Control Techniques (рис. 7).

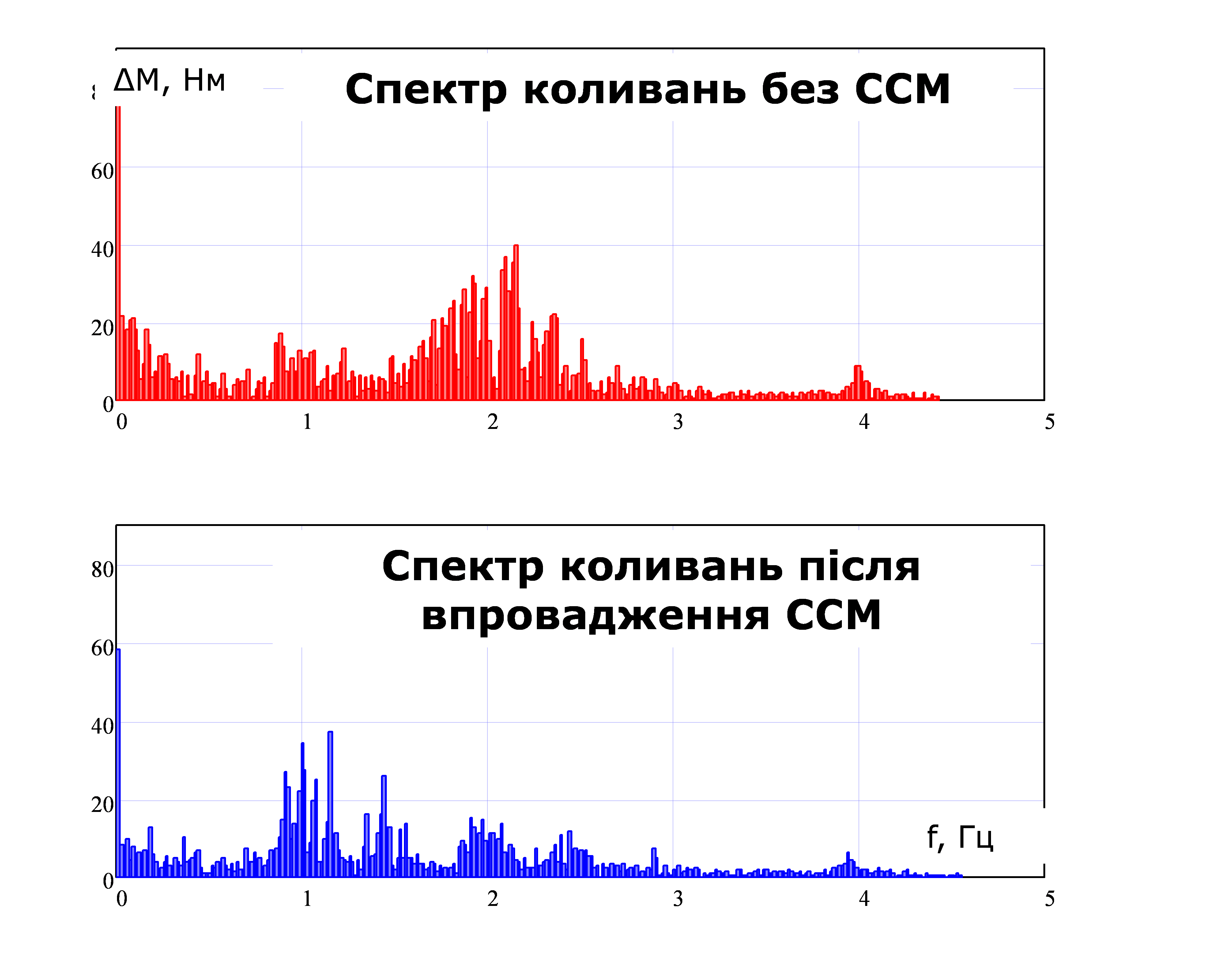

Після установки системи відбулося помітне зниження коливань механічних зусиль (рис. 8).

Спектральні лінії пульсацій струму якоря перемістилися з області поблизу 2 Гц в область близько 1Гц та зменшилися за амплітудою.

Обпікальна піч пропрацювала без жодної аварії протягом 4-х років аж до заміни вінцевої шестерні.

На знімку (зліва направо) співробітники кафедри електропривода, які брали участь у проекті: Олександр Балахонцев, Ілля Пельтек, Євгеній Худий, Костянтин Улицький.