Електроприводи трубопровідної арматури

Важливим етапом зниження собівартості продукції в умовах постійного зростання цін на енергоносії та сировину для промислових підприємств металургії, машинобудування, хімії та нафтогазової промисловості стає оптимізація процесу керування їх потоками за допомогою трубопровідної арматури. Першочергового значення набуває пошук способів підвищення якості виробничого процесу засобами електропривода, діагностика та запобігання відмов використовуваної на промисловому підприємстві трубопровідної арматури.

Сучасні світові тенденції розвитку автоматизованих систем керування технологічним процесом в галузі автоматизації керування трубопровідною арматурою визначають основні напрямки для розробки «інтелектуальної арматури», яка має широкий діапазон електронного керування і дозволяє оцінити її стан, що забезпечує її роботу в різноманітних режимах технологічного процесу.

Однією із важливих переваг використання електропривода є безперервний моніторинг значення крутильного моменту, що дозволяє виявити зміни у роботі арматури (наприклад, інерційність, зношення тощо) і провести превентивне техобслуговування.

Електропривод запірно-регулювальної арматури виконує свої функції у складних кліматичних умовах і агресивних середовищах, знаходячись на значній відстані від пунктів керування і в потенційно вибухонебезпечних зонах.

Таким чином, висуваються наступні загальні вимоги до керування електроприводом запірно-регулювальної арматури:

- мінімізація вартості;

- забезпечення герметичності арматури;

- створення потрібних моментів ущільнення;

- діагностика крутильного моменту;

- забезпечення роботи в пограничних режимах;

- забезпечення необхідних швидкостей зміни стану арматури;

- реалізація широкого діапазону регулювання за швидкістю та крутильним моментом;

- забезпечення незмінної швидкості за змінного навантаження;

- забезпечення позиціонування робочого органу із заданою точністю;

- збереження інформації про положення вихідної ланки.

Зараз основними тенденціями розвитку електроприводів для трубопровідної арматури є розширення функцій, реалізованих приводом, які виявляють себе в розширенні переліку контрольованих параметрів, розвитку функцій самодіагностики привода і діагностики арматури, а також у розширенні функцій керування приводом. За рахунок спрощення конструкції арматури і зменшення кількості рухомих деталей підвищується надійність приводів та забезпечується запобігання несправностей на основі їх ранньої діагностики. Розширюється діапазон та дрібність пропонованих значень крутильного моменту і швидкостей вихідної ланки привода, внаслідок чого стає можливою автоматизація галузі, де раніше використання електропривода було нерентабельним порівняно з пневмо- та гідроприводами. Мінімізуються роботи з технічного обслуговування привода завдяки використанню все більш досконалих матеріалів, а також унаслідок раціонального планування робіт із попереджувального ремонту виходячи з безперервних діагностичних функцій інтелектуального модуля привода.

Зупинімося більш детально на електроприводі трубопровідної арматури та його керуванні.

Більша частина систем електроприводів змінного струму, яка використовується у сучасній трубопровідній арматурі, морально застаріла. Традиційним рішенням для керування електроприводом тут є релейна автоматика, де контроль положення запірного органа здійснюється за допомогою кінцевих вимикачів, а для обмеження моменту використовуються кулачкові або фрикційні муфти. Недоліками такої системи є:

- надзвичайно низька точність роботи кінцевих вимикачів, наслідком чого є неконтрольовані ударні навантаження на ущільнювальні поверхні;

- настроювання супроводжується розкриття корпусу;

- обмежений ресурс і низька надійність комутаційної апаратури.

Якщо ж електропривод арматури працює в режимі з частими пусками, то використовують тиристорні пускачі, які позбавлені недоліків, притаманним електромагнітним, проте їхня висока чутливість до перевантаженням за напругою та струмом робить їх також ненадійними. Окрім того, останніми роками широко використовуються перетворювачі частоти зі скалярною системою керування. Такого роду перетворювачі мають більш ефективне керування та значно здешевлюють привод у зв’язку з відмовою від муфт обмеження моменту та кінцевих вимикачів. Однак вони не забезпечують можливість прямого керування моментом, мають низьку точність і погані динамічні показники.

Жодна з вищезгаданих систем керування не забезпечує повною мірою виконання вимог, що висуваються до трубопровідної арматури. Одним із варіантів рішення цієї проблеми є використання векторної системи керування.

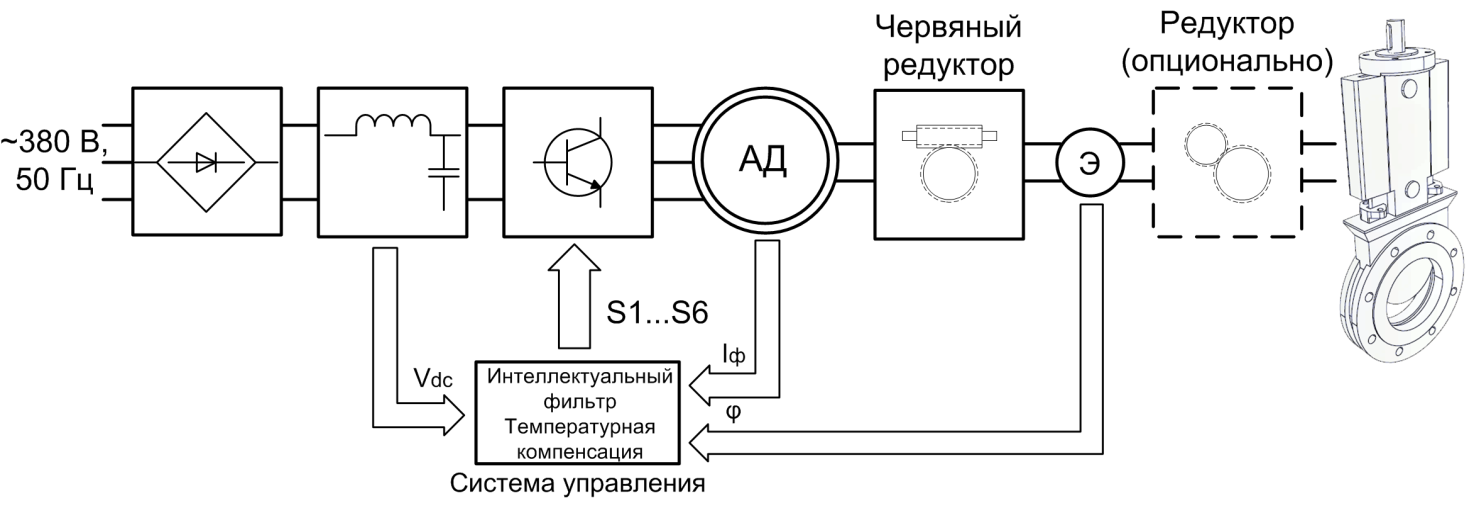

Розглянемо електропривод трубопровідної арматури з векторним керуванням (рис. 1). Він складається з асинхронного двигуна (АД), черв’ячної передачі (іноді спільно з планетарним редуктором), оптичного або магнітного датчика положення (абсолютного енкодера). Абсолютні енкодери, використовувані в трубопровідній арматурі, мають відносно низьку роздільну здатність 8-10 бит/об. і є альтернативою кінцевим вимикачам, однак визначають положення протягом усього шляху, а також забезпечують можливість позиціонування запірного органа арматури.

Робота системи векторного керування неможливе без інформації про положення вектора потокозчеплення ротора в кожний момент часу. Електродвигуни з вмонтованим датчиком магнітного потоку практично не використовуються, тому в таких системах вектор магнітного потоку двигуна необхідно визначати за допомогою датчика положення або швидкості та спостерігача.

Бездатчикові електроприводи з векторним керуванням є чутливими до зміни параметрів привода. За невірно заданих параметрів об’єкта регулювання спостерігач потокозчеплення визначає його модуль і положення з похибкою. Зазначимо, що похибка у визначенні параметрів АД призведе до значному погіршення якості регулювання, а також може призвести до втрати стійкості.

Таким чином, у системі «двигун - редуктор - енкодер - трубопровідна арматура» виникає проблема визначення положення, яке займає у просторі вектор потокозчеплення ротора АД. Оскільки точність вимірювання швидкості і положення вхідного валу редуктора зворотно пропорційна передатному числу редуктора (що призводить до визначення вектора потокозчеплення ротора тільки у певні моменти часу), то такий спосіб вимірювання положення призводить значної похибки регулювання і векторне керування стає нездійсненим.

а) |

б) |

(джерело: http://www.auma.com) |

|

а) |

б) |

в) |

Від точності регулювання і якості перехідних процесів значною мірою залежить надійність роботи арматури. Таким чином, для підвищення ефективності експлуатації систем електроприводів необхідні дані про їх параметри. Найбільш ефективним шляхом покращення регулювальних властивостей є точне настроювання системи керування приводом у відповідності до реальних параметрів об’єкту. Основною причиною зміни параметрів системи є теплові дрейфи активних опорів силових кіл. На основі вищезгаданого пропонуються наступні шляхи рішення:

- Визначення положення вектора потокозчеплення ротора за допомогою бездатчикового керування асинхронним двигуном із наступним коригуванням за допомогою абсолютного енкодера.

- Використання інтелектуального фільтра (наприклад, Калмана, Люенберга тощо) як спостерігача, до входу якого надходить інформація про положення вектора потокозчеплення ротора від системи бездатчикового керування та про положення валу двигуна від енкодера. Отримане апроксимоване значення фільтру є величиною, пропорційною положенню вектора потокозчеплення ротора.

В обох випадках для корекції настроювань цифрових регуляторів системи автоматичного регулювання і спостерігача потокозчеплення ротора буде використовуватися температурна компенсація їхніх параметрів залежно від теплового стану приводного двигуна арматури.

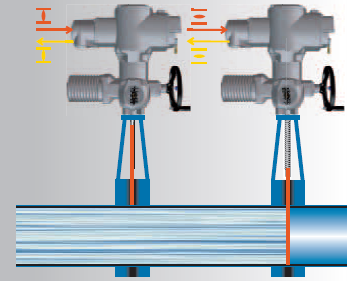

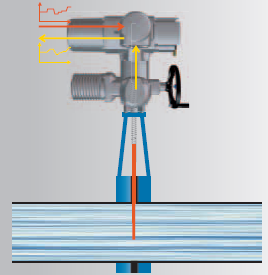

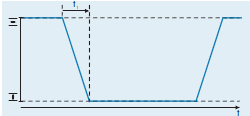

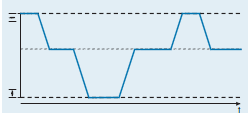

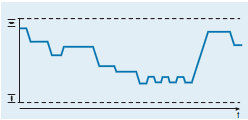

Запропонована система керування дозволяє сформувати необхідну діаграму зміни крутильного моменту на вихідному валу електропривода залежно від положення запірного органу трубопровідної арматури та забезпечити потрібну швидкість її переміщення. При цьому забезпечується визначення моментів протягом усього шляху переміщення, а не тільки в кінцевих точках положення арматури. Все це максимально спрощує адаптацію привода під конкретний тип запірної арматури і дозволяє збільшити термін її дії.

Таким чином, запропонований електропривод відрізняється від існуючих приводів своєю функціональністю, більш високою експлуатаційною надійністю, оптимальною собівартістю і дозволяє більш ефективно керувати і діагностувати як електропривод, так і саму трубопровідну арматуру (механічний стан і функціональну працездатність арматури через постійний моніторинг крутильного моменту).

Дані роботи виконуються в рамках міжнародного проекту Національним гірничим університетом, Есслінгенським університетом прикладних наук і німецькою компанією АUМА. Метою даного проекту була розробка системи керування асинхронним електроприводом запірно-регулювальної арматури.

У результаті роботи були:

- Висунуті основні вимоги до системи керування електроприводом трубопровідної арматури;

- розроблена математична модель бездатчикової векторної системи керування асинхронним електроприводом;

- розроблена векторна і бездатчикова системи керування асинхронним електроприводом на базі мікроконтролера Toshiba TMPM374;

- проведено експеримент із визначення впливу роздільної здатності енкодера на працездатність векторного керування;

- запропоновано адаптивний механізм визначення кута положення ротора за низької роздільної здатності енкодера.